引言

聚晶立方氮化硼(polycrystalline cubic boron nitride, PCBN)�����是繼人造金剛石之后的又一種新型超硬合成材料,因其較高的硬度、熱穩定性和化學惰性在刀具行業中得到廣泛應用,它的出現為黑色金屬及硬、韌難加工材料的切削加工開拓了廣闊的前景。作為21世紀更新換代的新型刀具材料,PCBN������在硬態切削、干式切削、高效高精密切削等現代切削加工中的使用,已顯示出獨特優勢和巨大的經濟價值,受到世界各國的關注和重視。國外對PCBN刀具的研究已基本進入成熟階段,產品也向系列化、多樣化發展,其中英國Element Six公司新研制的AMB90型PCBN整體圓片直徑更是達到了101.6mm,使材料利用率得到顯著提升。相比之下,我國PCBN的發展滯后,PCBN的品種單一、產品系列少,性能的穩定也有待進一步提高。

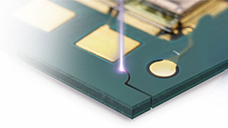

PCBN因其難加工的性質,一直制約著超硬刀具的應用與發展,PCBN的切割方法一般有金剛石砂輪切除式切斷、電火花線切割和激光切割3種。采用金剛石砂輪切割方法簡單,但加工質量差,產品合格率低,已逐漸為后兩者取代。由于CBN顆粒的導電性差,使得電火花切割PCBN很難高效率實現,HE和JIANG等人曾通過在PCBN燒結過程中加入導電性好添加劑和增大壓力的方法,提高了PCBN電火花線切割的可加工性,但其僅能實現小批量制作和生產,國內外大多PCBN仍無法加工。激光切割在加工PCBN中凸顯了加工效率高、切割質量好等優點。XIAO等人曾做過電火花線切割與激光切割PCBN的對比試驗,獲得了PCBN復合片線切割粗糙度Ra≈5μm、激光切割粗糙Ra≈1μm的實驗結果,驗證了激光是切割PCBN實現高質量、高效率加工的有效方法。水導激光因優良的切割特性也逐漸被使用。WU等人利用水導激光的方法切割PCBN,有效降低了熱影響區,減少了裂紋的產生。瑞士EWAG公司新生產的LASER LINE ULTRA激光磨床,更是實現了超硬刀具的切割、成型加工及刃口修整一步到位,成為激光加工超硬材料領域新的標桿。

目前PCBN����的激光切割已經實現了工業應用,但在加工生產過程中,因其材料本身脆硬難加工性,切割參量選擇不當,易出現裂紋、崩邊等現象。同時由于激光設備與材料價格比較昂貴,還很少有全面且完善的激光切割PCBN復合片的工藝性研究。本文中作者從研究PCBN材料本身入手,試驗獲得PCBN的激光燒蝕閾值,并做了簡要分析;通過不同切割參量的工藝試驗,分析了激光功率、脈沖頻率、切割速率對PCBN切割質量的影響規律,在保證切割效率的同時,獲得了好的激光切割參量。

1. 實驗條件及方法

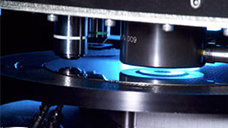

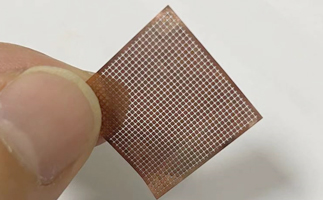

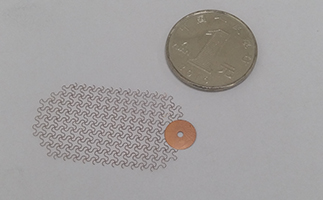

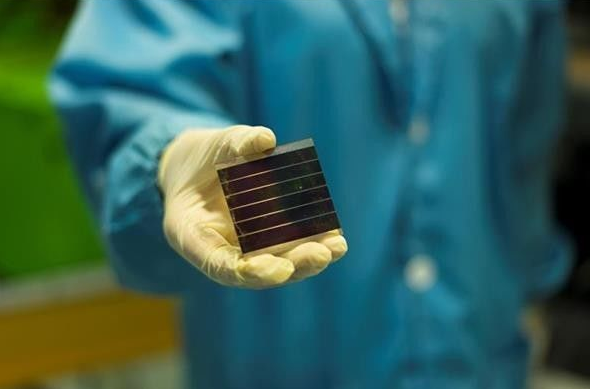

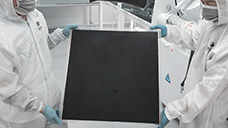

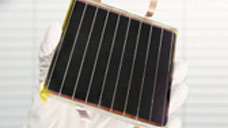

本實驗中激光設備采用NSC-LC-100型Nd: YAG脈沖激光切割機,激光波長λ=1064nm,脈沖寬度τ=100μs,輸出功率為100W;采用三片式復合聚焦鏡,焦距為150mm,聚焦光斑直徑為0.1mm~0.18mm;噴嘴高度為1mm,采用壓縮空氣為輔助氣體,氣體壓力為0.6MPa。為了獲得�����的切縫寬度和較優的切割質量,離焦方式采用零離焦,即激光焦點位于材料上表面。實驗材料為日本住友生產的聚晶立方氮化硼BN250,CBN含量60%,顆粒度1μm,粘結劑為TiN,實驗設備及材料如圖 1所示。

Figure 1. Laboratory equipment and materials

�����a—NSC-LC-100 laser cutting machine b—polycrystalline cubic boron nitride

進行工藝試驗時,采用打孔方式來計算得出PCBN在該條件下的燒蝕閾值,通過切割試驗獲得各切割參量對切割質量的影響。實驗完成后,采用MV6000金相顯微鏡對切縫表面和側面進行測量和分析。

2. 實驗及結果分析

2.1 PCBN激光燒蝕閾值的實驗測定

������所謂燒蝕閾值就是對材料產生不可逆破壞時去除單層材料所需能流密度,單脈沖激光能量密度很大程度上決定著激光燒蝕的效率。理論上來講,激光脈沖能量稍大于燒蝕閾值時加工質量好,但在實際中由于能量不同程度的散失,一般經驗表明,在合理的去除速率條件下好的精度可以通過功率密度選擇在5倍~10倍的閾值激光脈沖獲得。因此分析PCBN激光燒蝕閾值可以一定程度上指導實驗,避免能量過大造成裂紋和能量過小造成的切不透或者效率低等現象。

����目前確定燒蝕閾值的方法主要有在線觀測、形貌檢測及數值計算等。本實驗中采用數值計算的方法并輔以顯微觀測,推導出燒蝕直徑D與脈沖激光能量E的函數關系,將線性曲線外推至D=0處,從而得出材料的破壞閾值,同時還能夠獲得光束的焦點半徑。

不同能量密度的激光加工PCBN時, 材料表面會形成不同直徑的孔,得到半徑r與脈沖能量E的關系為[14]

r2=ρ2ln(E0Eth)r2=ρ2ln(E0Eth) | (1) |

式中,ρ為脈沖空間半徑,E0為入射脈沖激光能量,Eth為燒蝕半徑為r時的脈沖激光能量。光束焦點半徑w0的平方是空間半徑ρ平方的2倍,因此(1)式可以變為普遍的研究燒蝕直徑D與聚焦后焦點半徑w0以及入射脈沖激光能量E0的關系:

D2=2w02lnE0?2w02lnEthD2=2w02lnE0?2w02lnEth | (2) |

此處應當指出,本實驗中為多脈沖燒蝕,單脈沖與多脈沖燒蝕閾值之間關系式可表示為:

Fth(N)=Fth(∞)+[Fth(1)?Fth(∞)]exp[?a(N?1)]Fth(N)=Fth(∞)+[Fth(1)?Fth(∞)]exp?[?a(N?1)] | (3) |

式中,Fth(1)為單脈沖燒蝕閾值;Fth(∞)為多脈沖燒蝕閾值;a為能量累積強度;N���為脈沖個數。由此可見,當脈沖個數逐漸增大,燒蝕閾值有減小的趨勢,這是因為多脈沖燒蝕存在著能量累積。當脈沖個數增大到一定數值時燒蝕閾值趨近定值,且材料的吸收系數越大燒蝕閾值就越低。

通過PCBN不同激光功率密度下的燒蝕顯微觀測,獲得了入射脈沖激光能量E0與燒蝕孔徑形貌之間的關系如圖 2所示。

Figure 2.������� Relationship between log of laser power and square of ablation diameter

擬合數據結果得到斜率k(k=2w02)值為2361.5,推出激光焦點半徑w0=34.4μm,同時依據上述理論,由擬合直線與橫坐標截距,可得出脈沖寬度100μs、重復頻率50Hz、波長1064nm、脈沖時間0.5s時,PCBN激光燒蝕閾值為1.796J/cm2。

從燒蝕閾值來看,完成PCBN去除僅需要微小能量,但對于2mm厚的PCBN來講,實現高效的激光切割能量遠遠不夠,能量過小會造成如圖 3a所示的切不透現象。同時多次試驗表明,過小能量切割PCBN表面粗糙度較差。由于PCBN材料的脆硬性影響,能量過大則會出現嚴重的崩邊與裂紋,如圖 3c所示。在圖 3b�����中看到,孔右上角部分呈現橢圓形貌,那是因為激光光束垂直度不足導致,該現象也是導致切縫較寬表面質量差的一個重要原因。

Figure 3.�������� The perforated microstructure under different laser powers

a—P=5W b—P=20W b—P=40W

2.2 PCBN激光切割試驗與分析

2.2.1 切割速率對切割質量的影響

切割速率的變化意味著激光與材料相互作用時間的變化,材料在單位面積上得到的激光能量發生改變。圖 4為激光功率為20W、脈沖頻率為50Hz、切割速率分別為10mm/min, 20mm/min, 30mm/min, 40mm/min�������時,切縫寬度與錐度的變化情況。通過實驗可以看出,隨著激光切割速率的增大,切縫寬度有減小趨勢,但上縫寬基本維持在121μm左右,如圖 5a和圖 5b����所示變化不大,下縫寬變化較為明顯,這直接反映到切割錐度上。切割速率增大,切縫錐度變大,切割質量有所降低。這是由于激光作用時間減小,能量密度降低,材料獲得能量較少導致。切割速率過高易造成切口清渣不凈或切不透,切割速率過低會造成如圖 5c中所示的材料過燒現象,切口寬度和材料熱影響區過大、切割質量較差、生產效率低。由此可見,切割速率為20mm/min時的PCBN激光切割質量要優于其它3種。

Figure 4.������ Slit width and slit taper with the change of cutting speed

Figure 5.������ Slid microstructure with different cutting speeds

a—top slit, v=10mm/min b—top slit, v=30mm/min c—under slit, v=10mm/min d—under slit, v=30mm/min

2.2.2 激光功率對切割質量的影響

激光能量是切割過程得以進行的主要能量來源,功率大小將直接影響切割時的能量密度。圖 6為采用脈沖頻率50Hz、切割速率30mm/min、激光功率分別為16W, 20W, 24W, 28W������時,切縫寬度與錐度隨功率的變化情況。由實驗可知,激光功率對切縫寬度和錐度有重要影響,隨著功率的增大,切縫寬度增大錐度減小,材料去除量增加。

Figure 6.������ Slit width and slit taper with the change of laser power

2.2.3 脈沖頻率對切割質量的影響

圖 7為不同頻率下縫寬和錐度的變化曲線。其中激光功率20W,切割速率30mm/min,脈沖頻率分別為30Hz, 40Hz, 50Hz, 60Hz�������。從圖中看出,激光脈沖頻率對切縫寬度影響大。隨著頻率的增大,縫寬顯著減小,同時切割錐度也隨之減小。脈沖頻率的大小決定著激光光斑的重疊程度,圖 8為PCBN激光切割、掰片、簡單去熔渣后斷面形貌圖。上層為PCBN,下層為硬質合金。圖中能明顯看出切割后的條紋形狀。根據單脈沖激光能量E與平均輸出功率Pave和脈沖頻率f的關系式E=Pave/f������可知,隨著脈沖頻率的增加,單脈沖能量減小,光斑重疊度增大,這對表面切割質量的提高和裂紋的減少起著重要作用。

Figure 7.������ Slit width and taper curve with pulse repetition rate

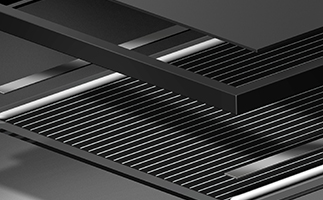

Figure 8.������ Cutting cross-section morphology of PCBN

2.3 激光切割機理分析

PCBN��������的切割質量與激光作用在材料表面的能量密度有重要關系,激光功率和切割速率決定著材料單位面積獲得激光能量的大小。激光斑點上的功率密度I可表示為:

式中,E為單脈沖激光能量,d為光斑直徑,tp����為脈沖寬度。在脈寬和頻率一定時,提高輸出功率能增大激光束功率密度,較高的功率密度使加工過程中產生更多的蒸汽相物質,切割寬度和深度增大,斷面質量較好,也利于后續加工,如圖 9��������所示。功率的增加使切割速率范圍也隨之擴大,提高了切割的質量穩定性和效率,但要避免功率過大而造成的崩邊。脈沖頻率的增加,單脈沖能量減小,峰值功率降低,縫寬和錐度隨之減小。

Figure 9. Superior cutting cross-section

激光脈沖頻率和脈沖寬度對裂紋的減少以及表面切割質量的提高有著重要影響。從傳熱學可知,熱穿透深度為4αt???√4αt(其中α為熱擴散系數,t為熱作用時間),可估算出脈寬為100μs的Nd: YAG激光切割材料熱穿透深度約為350μm。脈沖寬度越窄,熱影響區越小,燒蝕閾值也越小。當脈沖寬度低于能量傳遞弛豫時間時,能夠實現材料的“冷加工”�����去除,有效改善切割表面質量。但短脈沖激光加工效率往往很低,無法實現超硬材料的快速切割。因此,如何兼顧質量與效率一直是值得探討的話題。

3. 結論

(1) 當脈沖寬度100μs、重復頻率50Hz、波長1064nm、脈沖時間為0.5s時,測得PCBN燒蝕閾值為1.796J/cm2,激光焦點半徑w0=34.4μm。

(2) ��������激光功率和切割速率的配合決定著切割線能量的大小,適當增加線能量有利于切割質量的提高,但要避免材料的過燒和崩邊現象。脈沖頻率的增加,降低了激光單脈沖能量,切縫寬度與錐度均減小,有利于切割質量的改善。

(3) 采用脈寬為100μs的激光,當激光功率為28W、脈沖頻率為60Hz、切割速率為20mm/min時,能夠獲得2mm厚PCBN較優的激光切割質量,同時保證了切割效率。

������� 注明:文章出處:激光技術網 //www.jgjs.net.cn/cn/article/doi/10.7510/jgjs.issn.1001-3806.2017.03.009