玻璃材料因其獨特的理化性質(良好的化學穩定性、熱力學特性、透光性和生物相容性等)�����廣泛應用于傳感器、半導體、生物醫學、生物化學、微機電系統、芯片實驗室設備、光通信及光存儲設備等領域的關鍵部件制造。但由于其硬脆性的特點,采用常規的機械或化學加工方法在進行刻蝕、制孔、焊接等加工時易產生裂紋破損和各種缺陷,且加工效率低下。激光技術作為一種新型的特種加工方法,可將高能脈沖精準聚焦到待加工玻璃材料表面或內部,使材料瞬間熔化或氣化,實現非接觸加工。與常規加工方式相比,具有非接觸、加工效率及精度高、柔性高等優點,在玻璃材料加工領域已有廣泛的應用與研究。本文中從激光加工玻璃的2種典型工藝(激光刻蝕、激光打孔)�������入手,總結歸納了各種激光加工玻璃工藝基本原理以及研究進展,旨在推動激光加工技術在玻璃加工領域的進一步應用,為進一步的研究和發展方向提供有價值的參考。

1. 激光刻蝕

�����與傳統刻蝕方法相比,激光刻蝕具有非接觸、柔性化、加工速度快、無噪聲、可聚焦到激光波長級的非常小光斑等優點。目前,常用的激光刻蝕方法有:激光直寫刻蝕法、激光誘導等離子體刻蝕法、激光誘導背部濕法刻蝕。

1.1 激光直寫刻蝕

�������激光直寫刻蝕玻璃方法,按激光波長不同主要分為紅外和紫外激光刻蝕法,而按照激光脈寬不同則可分為:連續激光刻蝕;納秒、皮秒及飛秒激光刻蝕。YANG等人使用248nm������深紫外準分子激光在石英玻璃表面刻蝕微通道,試驗中發現激光能量密度是決定石英玻璃發生刻蝕及裂損的主要因素,無裂損刻蝕石英玻璃的激光能量密度閾值區間應在16J/cm2~30J/cm2;而掃描次數的增加、重復頻率和微通道深度的增大也會加劇微通道的裂損程度,最后通過加工參量的優化(激光能量密度23.5J/cm2,圓弧段重頻為50Hz,直線段重頻為40Hz,掃描1次)實現了寬度小于100μm的直線型(深度不大于50μm)和圓弧型微通道(深度不大于28.5μm)的無裂損刻蝕。LI等人利用波長為355nm, 脈寬為10ns~25ns的全固態紫外激光器直寫刻蝕BF33�������硼硅玻璃微通道,試驗中采用單一變量法探究激光能量密度、重復頻率、掃描速率等參量對刻蝕效果的影響,試驗結果表明,當激光能量密度過大時,玻璃易發生嚴重崩邊裂損現象,刻蝕深度減小;而隨著重復頻率的減小,通道碎裂現象減輕,刻蝕深度增大。YU等人采用波長為1030nm、脈寬和重復頻率分別為290fs, 50kHz的飛秒激光器在石英玻璃樣品上刻蝕線寬小于1μm�����的凹槽圖案以制備亞微米金屬線,研究了不同脈沖能量激光與燒蝕凹槽及機械拋光后的金屬線的線寬之間的關系,如圖 1所示。結果表明,當脈沖能量在0.18μJ以下時,凹槽線寬已降低至1μm以下,最終在石英玻璃上制備出多種不同圖案且線寬穩定控制在0.8μm左右的凹槽。

圖 1 不同脈沖能量激光燒蝕凹槽及機械拋光后金屬線的光學顯微圖

1.2 激光誘導等離子體刻蝕與激光背部濕法刻蝕

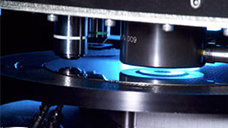

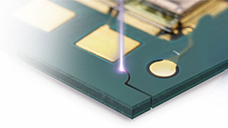

如圖 2�����所示,激光誘導等離子體刻蝕和激光背部濕法刻蝕的實質都是利用激光透過玻璃后與靶材互相作用,產生等離子體來實現石英的刻蝕,從而克服玻璃無法直接吸收激光脈沖的缺陷,在玻璃的底面實現材料去除。兩者的主要區別在于激光誘導等離子刻蝕的靶材主要為不銹鋼、銅等金屬材料,而激光背部濕法刻蝕則常用甲苯、丙酮等有機溶劑作為激光吸收介質。

圖 2 激光誘導等離子刻蝕和激光背部濕法刻蝕示意圖

a—激光誘導等離子體刻蝕示意圖b—激光背部濕法刻蝕示意圖

������在激光誘導等離子體刻蝕過程中,靶材的選取是刻蝕的關鍵。只有選取在相應激光波長下具有較高吸收率的金屬材料,才能保證靶材表面形成足夠強大的等離子體并最終形成高速等離子射流對玻璃材料進行刻蝕。HAMDANI等人利用波長為1064nm紅外激光在銹鋼、銀、銅靶材料上誘導等離子體刻蝕石英玻璃,結果表明,利用不銹鋼作為靶材的去蝕率且3種靶材的去蝕率大小排序為:不銹鋼>銅>銀,這是由于黃銅、銀靶材對于1064nm波長激光反射率較高,其中銀靶材對激光的吸收率很低(約為2 %),無法形成足夠強度的等離子體進行刻蝕。RAHMAN等人采用波長為1064nm, 脈沖寬度為6ns的調Q Nd∶YAG激光器,以鋁作靶材研究激光能量密度(27J/cm2~870J/cm2)和靶-基材料間的距離(0μm~600μm)對鈉鈣玻璃上加工出的微坑直徑和深度的影響,試驗結果如圖 3所示。結果表明,微坑的深度隨著激光能量密度的增大而增大,并逐漸趨于飽和,而微坑的直徑和深度則隨著靶-基距離的增加而線性減小。SARMA等人基于物理分析和有限元法建立了以鋁為靶材激光誘導等離子刻蝕加工鈉鈣玻璃的2維軸對稱非線性瞬態傳熱模型,如圖 4所示,并利用該模型仿真激光誘導等離子刻蝕過程的溫度場變化以及激光參量變化對刻蝕深度的影響,之后利用Nd∶YAG激光器基于該模型進行了大量試驗,驗證了該模型對激光參量(掃描速率、激光功率和脈沖寬度)變化對玻璃燒蝕深度的影響預測的準確性。

圖 3 玻璃表面產生微坑的光學圖像

a—在不同入射激光能量密度下b—在不同靶-基材料距離下

圖 4 激光誘導等離子體刻蝕工藝傳熱模型與溫度場仿真

a—2維對稱瞬態傳熱模型b—單次激光脈沖后的溫度分布

對于激光誘導背部濕法刻蝕,溶劑材料種類和激光工藝參量的選取都對刻蝕質量有較大的影響。EHRHARDT等人以甲苯溶液為液體介質,采用355nm和266nm������的皮秒激光對石英玻璃進行刻蝕,發現甲苯溶液中芘的含量對去蝕率有較大影響,且在一定范圍內芘的含量越高,去蝕率越大。KWON等人提出在使用波長為1064nm、脈寬為100ns的近紅外激光刻蝕鈉鈣玻璃的過程中,可通過在吸收劑中加入磷酸抑制裂紋的產生,通過對比不同磷酸質量分數(0~0.40)的吸收劑刻蝕效果(如圖 5所示)發現,加入磷酸后,可刻蝕深度提高了約5倍(從103μm提高到530μm),且側壁的粗糙度從0.55μm下降到0.16μm;此外,通過調整溶液中的磷酸濃度,可以制備出多種不同形狀及深寬比的微通道。SUN�����等人利用飛秒激光分別在空氣、水和乙醇中加工熔石英玻璃,結果表明,以乙醇為吸收介質時,熔石英玻璃的燒蝕閾值從2.22J/cm2降到了1.02J/cm2�������,進一步研究發現,刻蝕時乙醇比水需更低的激光能量便能達到形成等離子體的電子密度,同時激光誘導等離子體形成后會在液體中產生氣泡,酒精中的氣泡比水中的對石英表面的沖擊壓力更大。

圖 5 不同磷酸質量分數吸收劑制備的微通道

�������激光刻蝕作為玻璃材料微納加工的一項重要應用技術,如何在刻蝕時兼顧去蝕率、刻蝕深度與加工質量、無裂損率是該項技術的關鍵,對于激光誘導等離子體刻蝕和激光誘導背部濕法刻蝕,更好的靶材料、吸收劑的研究,對于刻蝕加工參量的優化以及加工過程的仿真的相關研究已經大量展開,而使用超快激光、激光掩模技術、復合激光對玻璃材料進行直寫刻蝕以無損制備微納結構是當前玻璃材料刻蝕的研究熱點。

2. 激光打孔

激光打孔是在玻璃透明材料上加工微米級、高深徑比微孔的一種重要方法。目前,遠紅外CO2激光器、超快激光器等多種激光器在微孔加工中都有應用。

2.1 遠紅外CO2激光打孔

遠紅外CO2激光由于其脈沖寬度較長,在加工玻璃時易產生熱應力導致冷卻過程中產生微裂紋。BRUSBERG等人利用CO2激光器對500μm厚的Schott D263 Teco薄玻璃進行打孔,幾乎所有直徑小于100μm的圓柱形孔都可以在0.25s內加工完成,但玻璃基板上51%的制孔都存在微裂紋。進一步研究發現,通過在CO2激光加工前后對玻璃基板進行熱處理(加工前將玻璃基板預熱至100℃~400℃,制孔后將基板加熱到300℃~557℃, 即Schott D263 Teco玻璃退火點)可以有效避免此類熱應力造成的裂紋的產生(98.4%孔無裂紋)。UNO等人開發了一種縱向激發的CO2激光器,該激光器可產生4種類型的短激光脈沖,研究表明,通過調節短脈沖的能量密度和照射次數可以有效控制SiO2玻璃板上的制孔深度并減少微裂紋的產生,且峰脈沖能量為0.82mJ,脈沖尾部能量為19.88mJ的激光脈沖加工效果。因此,盡管CO2激光玻璃打孔的可靠性偏低,但由于其打孔速度很快,設備成本低,仍在工業界有著廣泛的應用。

2.2 超快激光打孔

��������超快激光由于作用時間非常短,加工時的熱滲透很小,在玻璃樣品上不會留下很大的熱影響區域,能夠有效地減少加工后微裂紋的產生。ARGUMENT使用波長為248nm~800nm、脈寬為130fs~300fs的飛秒激光器在石英玻璃上加工出寬度在25μm~40μm,深度可達100μm�����的微孔,后續研究發現通過在加工前預熱玻璃基板,在玻璃基板上預先制備金屬鎢薄膜,加工后通過過氧化氫腐蝕去除的辦法可以有效地減少裂紋和碎片的產生。CHUANG等人利用波長為1065nm的皮秒激光器在超薄玻璃上加工出一連串直徑為3μm、間隔為2μm~3μm的通孔,在掃描電子顯微鏡(scanning electron microscope,SEM)下觀察玻璃微孔橫截面發現沒有可見的熔化區,這表明皮秒激光加工微孔時的熱影響區基本可以忽略不計。ITO等人對化學強化玻璃進行飛秒激光打孔試驗, �������并通過數值分析加工時的應力波的傳播及溫度場的分布,發現制孔側壁和底部的殘余應力主要是由應力波引起的,而孔入口周圍的損傷則與熱應力的弛豫有關,如圖 6所示。WEI等人建立了基于飛秒激光抽運-探測原理的時間分辨陰影成像平臺,直接獲取了飛秒激光燒蝕石英微孔的超快過程圖像,如圖 7����所示。通過對不同能量密度、時間延遲、脈沖條件下拍攝圖像的分析,發現在飛秒激光燒蝕制備石英微孔的過程中,當能量密度低于石英玻璃破壞閾值時,石英玻璃表面觀測到沖

圖 6 光學顯微鏡下飛秒激光制孔的截面圖

a—130fs激光加工微孔應力分布b—孔出口處損傷

圖 7 時間分辨陰影成像光路圖及時間延時校準方法

a—時間分辨陰影成像光路圖b—石英介質中零延時附近的飛秒激光誘導的等離子通道

�����擊波隨時間延遲增加逐漸膨脹,石英玻璃內部觀測到隨時間延遲增大逐漸衰退的等離子通道;當能量密度大于破壞閾值時,可觀察到隨沉積激光脈沖數量而伸長的縱向微孔,且在微孔底部可觀察到沖擊波傳輸的輪廓。

2.3 激光打孔改進工藝研究

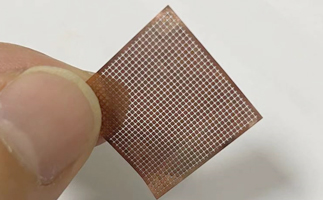

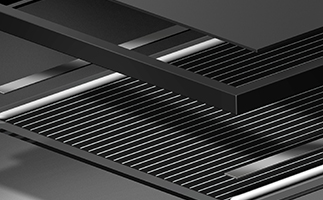

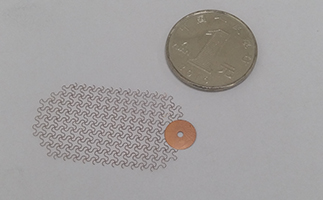

�������針對激光打孔過程中玻璃崩邊及裂紋現象嚴重,高深徑比微孔加工難度大的瓶頸問題,許多學者提出了改進的打孔方法。為了減少微孔加工時裂紋的產生,KONO等人將二氧化鈰粉末和水的混合物涂覆到玻璃材料的表面后,晾干制成30μm的吸收層,之后再用波長為355nm的納秒激光器進行微孔加工,成功在硼硅玻璃和石英玻璃上分別加工出深徑比12以上的微孔,通過對照試驗還發現該方法可以大大減少裂紋的產生,并在不影響加工質量的前提下提高加工速度(XY工作臺進給速率高達100μm/s)。針對飛秒激光打孔制孔速度低、制孔時易產生損傷的問題,ITO等人[19]將波長為780nm的飛秒激光器與波長為1070nm的光纖激光器相結合,如圖 8a�����所示,加工時首先使用飛秒激光在玻璃基板上加工出高寬深比的細線,之后將光纖激光輻照到細線上逐步獲得所需的微孔(其中在飛秒激光輻照后的光纖激光輻照時間定義為時間延遲τ,如圖 8b所示), 研究發現, ���飛秒激光產生的細線會選擇性地吸收光纖激光脈沖利用熱效應去除材料,可以有效地避免直接飛秒激光加工過程產生的強應力波對材料的損傷,制孔的直徑和深度與τ有關,如圖 9所示。試驗結果表明,該方法在40μs內加工出了直徑為10μm、深度達133μm的微孔,制孔速度只采用飛秒激光加工的5000倍以上, 且能有效地抑制裂紋的產生。為了解決傳統打孔由上至下的加工方式制孔時出現的坡度效應(制孔開口表現出入口大出口小的特征),WANG等人[20]����提出在加工透明材料時,嘗試采用由下至上的打孔方式代替常規的由上至下方式,將激光透過材料聚焦于材料的下表面,由底部開始一層層地將材料向上去除, 試驗中分別采用波長為532nm的納秒激光、波長為1064nm的皮秒激光及波長為515nm的飛秒激光在康寧大猩猩玻璃上加工孔徑為100μm~120μm、深度為200μm~900μm的微孔, 試驗結果表明,在采用由下至上的加工方式時,脈寬區間不存在死亡谷(自納秒開始,脈寬愈短,材料移除率愈低,在2ns~50ps之間移除率非常低),脈寬為2ns~50ps的激光切割效率高于超快激光,能夠實現零錐度鉆孔且玻璃的崩邊尺寸小于50μm。

圖 8 飛秒激光與光纖激光復合微孔加工系統示意圖

a—試驗平臺示意圖b—飛秒激光脈沖和光纖激光脈沖的輻照時間

圖 9 制孔直徑和制孔深度與時間延遲τ的關系及不同τ下飛秒激光與光纖激光結合制孔光學顯微圖像

a—制孔深度與τ的關系圖像b—制孔直徑與τ的關系圖像c—τ=10μs d—τ=20μs e—τ=30μs f—τ=40μs

�����綜上所述,如何在減少、消除制孔損傷的前提條件下,以較快的加工速度制備出尺寸更小、精度更高、具有更大深徑比的微孔是激光打孔技術難點所在。隨著超快激光器的發展以及新器件、新技術的應用,對超快激光制孔過程的觀測和分析、超快激光與材料作用機理的研究也有所展開。為了滿足微孔加工在尺寸、圓度、深徑比、微裂紋及重鑄層等方面越來越高的要求,學者們也在不斷尋找著復合激光加工、激光加工與熱處理相結合等新的加工工藝。

5. 結束語

������從激光刻蝕、激光打孔2個激光加工玻璃材料的主要應用領域簡述了加工原理和研究進展。玻璃材料作為一種性能獨特的非金屬材料其加工產品在傳感器、光子器件、生物芯片等高新技術領域都有重要應用,而激光加工技術特別是超快激光技術為玻璃材料的刻蝕、制孔、焊接乃至傳統加工方法難以實現的表面和內部微納加工提供一種高質量、高效率且清潔無污染的加工方法。隨著激光技術的發展,更快速、更高能量密度激光器的投入使用已經在玻璃透明材料加工領域取得了許多進步與成就。未來在以下幾方面可進行深入研究以推動激光加工玻璃技術的廣泛應用。

�������(1) 對于超快激光、復合激光束加工以及各種激光輔助加工方法中激光與材料的相互作用過程、機理的研究是保證制造質量的關鍵基礎。

(2) 模擬實際加工工況的激光加工仿真模型開發,實現激光加工參量優選和工藝流程的優化。

(3) 集成實時監測與自動控制技術,實現激光加工參量的實時調整,以保證加工過程的穩定性。

������(4) 更加小型化、低成本的激光系統開發以及新的光化學方案研究將會進一步擴展可加工的玻璃材料的范圍,提高加工精度并降低時間和經濟成本。

�����注明 文章出處:激光技術網 //www.jgjs.net.cn/cn/article/doi/10.7510/jgjs.issn.1001-3806.2021.04.003