一、鈣鈦礦電池材料成本低廉,生產流程較短

1.1 鈣鈦礦材料體系、電池結構概述

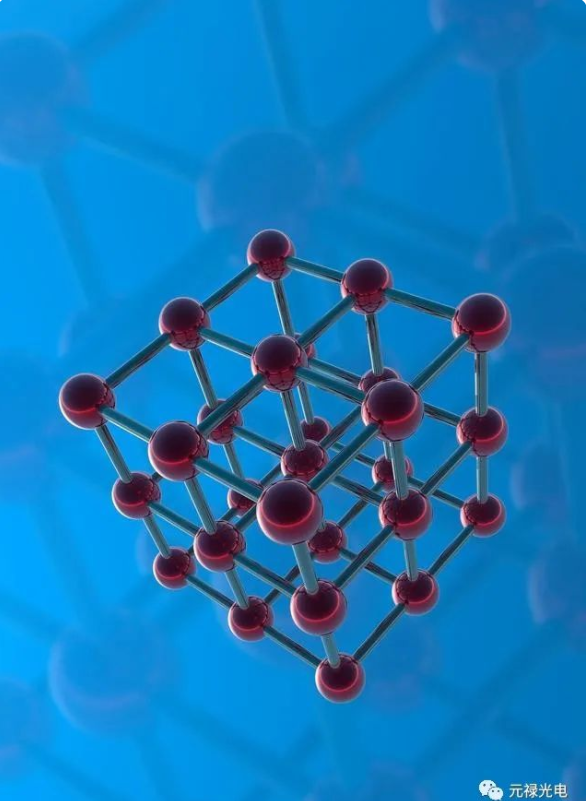

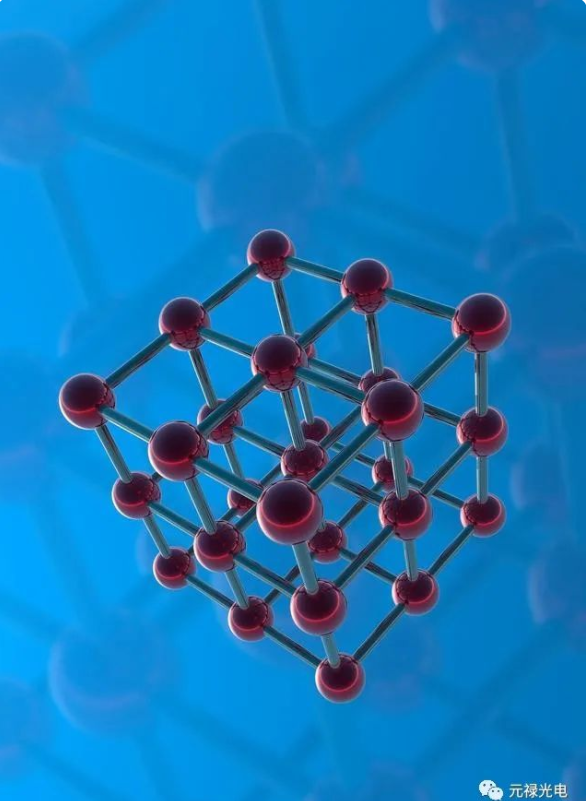

�������鈣鈦礦本指化學式為 CaTiO3 的礦物質以及擁有 CaTiO3 結構的金屬氧化物,現指結構式為 ABX3 形式且具有與 CaTiO3 相似晶體結構的材料。1839 年,俄羅斯地質學家L.Perovskite 在烏拉爾山脈發現了鈣鈦礦這種礦石,而后就以他的名字來命名這種礦物。后將結構式為 ABX3 形式且具有與 CaTiO3 相似晶體結構的材料統稱為鈣鈦礦。鈣鈦礦一般采用 ABX3 八面體結構 。光伏用的鈣鈦礦材料中,A 位一般選擇甲胺(CH3NH3+,MA+)、甲脒(NH2-HC=NH2+,FA+)和銫(Cs+)等一價陽離子;B位一般選擇鉛(Pb2+)、錫(Sn2+)等二價陽離子,X 位可選擇碘(I-)、氯(Cl-)和溴(Br-)等鹵素陰離子。

����鈣鈦礦光伏電池的發電原理是光生伏特效應。其物理過程為:鈣鈦礦吸光層吸收光子之后,入射光將電子從價帶躍遷到導帶,形成電子-空穴對,然后電子-空穴對在吸光層內部迅速分開,接著電子通過電子傳輸層輸送到陽極,空穴通過空穴傳輸層輸送到陰極,隨著電子和空穴不斷在陽極和陰極的堆積,兩級之間產生了光生電動勢2。若此時裝置與外部電路相連,便有光電流輸出。

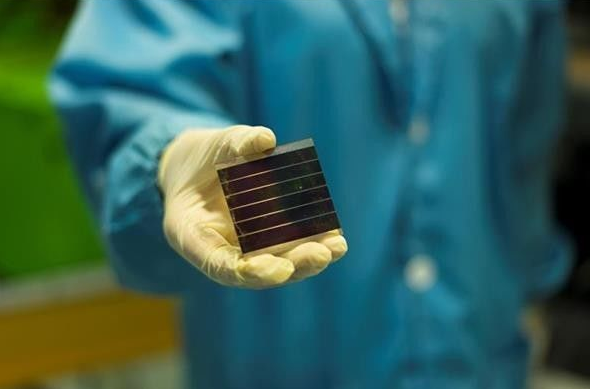

����常見的單結鈣鈦礦電池由透明電極、電子傳輸層、鈣鈦礦吸光層、空穴傳輸層與金屬電極構成。單結鈣鈦礦電池根據電荷傳輸層的形貌結構,可分為介孔結構和平面結構兩種類型,介孔能夠擴大 TCO 與鈣鈦礦的接觸面積,有利于電荷提取,提升高轉換效率,但制造介孔需要 450 ℃以上的高溫加工,且會由于紫外光引起的表面吸附氧的解吸而導致電池不穩定。若根據電荷傳輸層類型分類,平面鈣鈦礦太陽能電池結構又可以分為正式結構(n-i-p)和倒置結構(p-i-n)兩種類型,其中 n 代表電子傳輸層(ETL),i 代表鈣鈦礦吸光層,p代表空穴傳輸層(HTL)。

�������電子傳輸層(ETL):電子傳輸層用于接收由鈣鈦礦層傳輸的電子,并將其傳輸到電極中,同時防止空穴的傳輸。電子傳輸層必須滿足與鈣鈦礦層良好接觸,使得電子在傳輸過程中的潛在勢壘降低,并且在完成電子傳輸的同時阻止空穴向陰極傳輸,這對提高電池的光電轉換效率具有重要作用。ETL 必須滿足與鈣鈦礦層能帶匹配,目前ETL常用的材料有兩大類:1)金屬氧化物:通常包括 TiO2、SnO2、ZnO以及一些摻雜的氧化物,主要用于 n -i-p 結構。2)有機材料:通常是富勒烯及其衍生物例如PCBM和C60 等,主要用于 p - i - n 結構。

������空穴傳輸層(HTL):用于接收由鈣鈦礦層傳輸的空穴,并將其傳輸到電極中,同時防止電子的傳輸。HTL 需要與鈣鈦礦層有良好的異質結接觸界面,減少空穴傳輸過程中的潛在勢壘,完成空穴傳輸的同時阻止電子向陽極移動,對提高太陽能電池的光電轉換效率具有重要作用。一般常用材料包括有機小分子、有機聚合物以及無機材料。用在 p-i-n 結構中的 HTL 主要是有機聚合物 PTAA、PEDOT:PSS;用在n-i-p結構中的HTL 主要是有機小分子和無機物材料:Spiro-OMeTAD、NiO、CuSCN、CuO、CuI、P3HT 等1。鈣鈦礦吸光層:電池的核心層。用于吸收光能生成電子-空穴對,一般采用ABX3八面體結構。透明電極:透明電極一般選用商業化的 ITO 或者 FTO 氧化物導電玻璃。其在可見光波段的透光率高達 80-90%、導電能力強、功函數合適,這些優異的特性使得透明電極在在保證透過率的同時還擁有出色的電荷橫縱向傳輸能力,有利于電荷收集。金屬電極:選擇導電性良好的金屬或具有金屬性質的導電物,如金、銀、銅、碳等,通過熱蒸發沉積的方式制成。

1.2 鈣鈦礦電池實驗室效率進步迅速

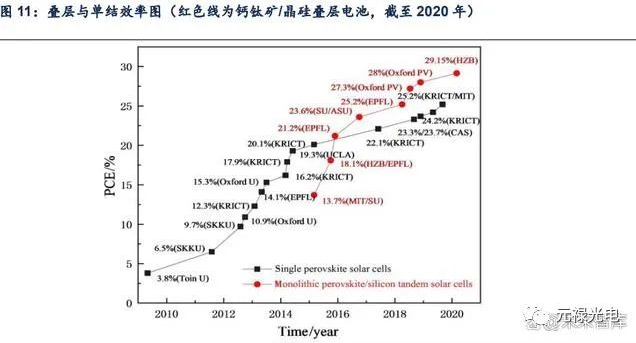

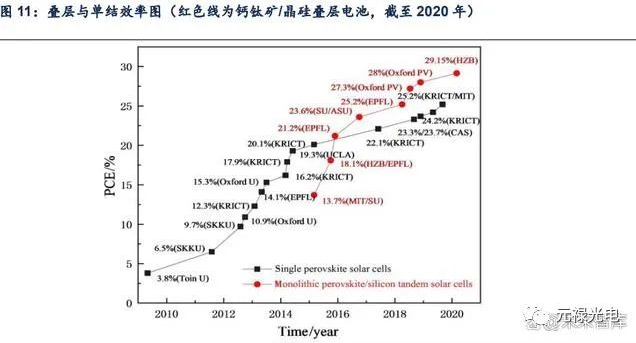

������2009 年, 日本人 Kojima 等人將有機、無機雜化的鈣鈦礦材料應用到量子點敏化太陽電池中。制備出了鈣鈦礦太陽電池,并實現了 3.8% 的效率。但是這種鈣鈦礦材料在液態電解質中很容易溶解,該電池僅僅存在了幾分鐘。隨后,Park 等人在2011年將MAPbI3 納米晶粒改為 2—3 nm, 效率提高到 6.5%。但是由于仍然采用液態電解質, 僅僅經過 10 分鐘后電池效率就衰減了 80%。2 為解決鈣鈦礦太陽電池的穩定性問題, 2012 年 Kim 等人將一種固態的空穴傳輸材料(spiro-OMeTAD)引入到鈣鈦礦太陽電池中, 制備出全固態鈣鈦礦太陽電池, 電池效率達到9.7%,即使未經封裝, 電池在經過 500 h 后, 效率衰減依舊很小。通過對鈣鈦礦組分以及制備方法的優化和改進、傳輸層的改良與修飾、鈣鈦礦與傳輸層之間界面的鈍化,使得光電轉換效率不斷突破,自此以后,鈣鈦礦太陽能電池進入迅猛發展階段:2013 年,Michael Gratzel 等人采用兩步旋涂法獲得多晶薄膜MAPbl3,并且使得鈣鈦礦電池的效率提高到 15 %;2014 年,加州大學洛杉磯分校 Yang Yang 等人使用溶液沉積法獲得多晶薄膜電池獲得了光電轉換效率為 19.3%的平面結構電池;

�������2016 年,瑞士洛桑聯邦理工學院 Anders Hagfeldt 等人通過一步旋涂法制備的多晶薄膜電池光電轉換效率達到 20.8%;2021 年,Sang ll Seok 等人通過一步旋涂法制備了多晶薄膜FAPbl3,并且在吸光層和電子傳輸層之間形成相干界面降低缺陷,獲得了 25.5%的光電轉換效率。2022 年 12 月,根據 NREL,目前單結鈣鈦礦電池世界紀錄由韓國蔚山科學技術院(UNIST)保持,光電轉換效率達到 25.8%。

1.3 鈣鈦礦優勢:理論轉換效率高,材料、制造成本低廉

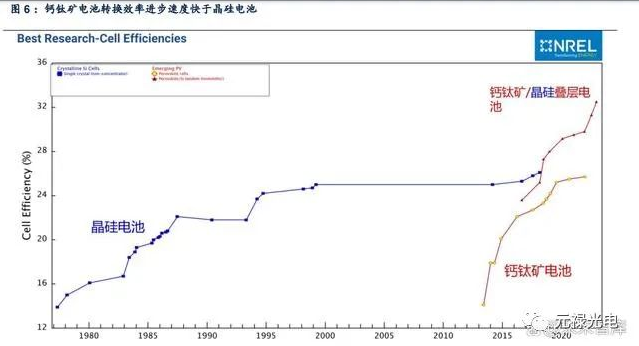

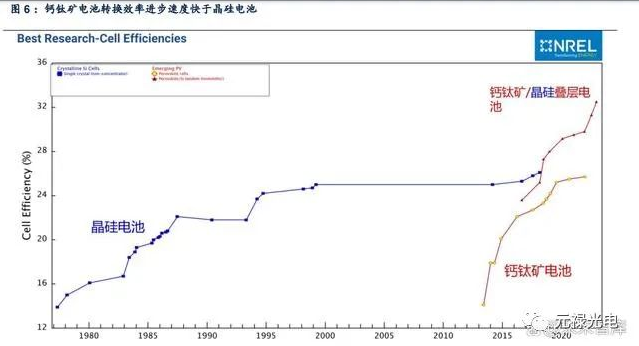

�������鈣鈦礦電池的研究起步較晚,但其轉換效率進步速度遠快于晶硅電池。鈣鈦礦電池僅用十余年時間就將轉換效率從 3.8%提升至 25.8%,相對短時間獲得了主流晶硅電池近40年才取得的成績,這與其材料本身的性能優勢密切相關。

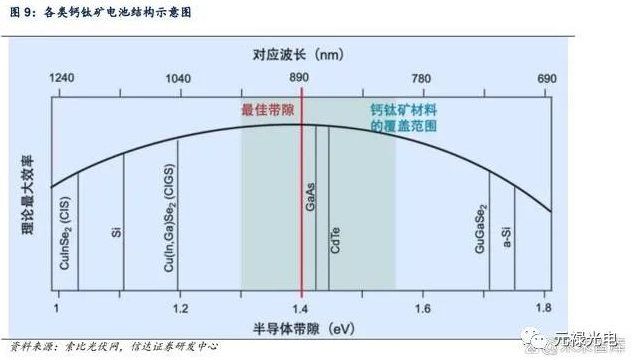

�����鈣鈦礦電池突飛猛進的發展得益于其優秀的光電性質。對比晶硅材料,鈣鈦礦材料具有更高的光吸收系數。較高的光捕獲效率使鈣鈦礦厚度僅為百納米時可就實現對光的全吸收;另一方面,對于幾乎沒有晶界的鈣鈦礦單晶材料,電子和空穴的擴散長度大于百微米,其擴散長度遠遠大于鈣鈦礦材料對光子的吸收深度,有利于自由電子和空穴的輸運,可被陰陽電極完全收集,進而實現高效的光電轉化效率。鈣鈦礦電池擁有更高的理論轉換效率,未來發展空間更大。追求持續的降本增效一直是光伏行業發展的主旋律,目前晶硅電池越來越接近 29.4%的理論值,發展潛力有限;而鈣鈦礦電池擁有更高的 31%理論轉換效率上限,且可與其他電池進行雙節、三節疊層,分別達到 35%和 45%的轉換效率。

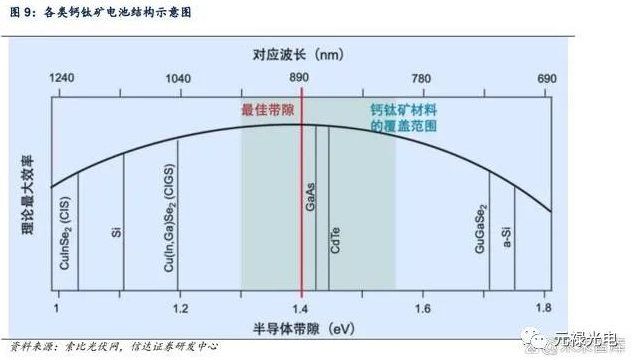

��������鈣鈦礦帶隙滿足單結太陽電池發電的帶隙值(1.40 eV),且帶隙可調,能組成更高效率的層電池。例如由 MAPbI(3-x)Br(x)構成的鈣鈦礦材料可隨x 的變化可實現帶隙1.5 ~ 2. 3 eV 連續可調。根據調整 ABX3 中各個元素的配比,可以得到需要的所需要的帶隙并與其他電池結合組成轉換效率更高的疊層電池1。

�������疊層電池通過將寬帶隙電池與窄帶隙電池串聯,能更加合理地利用全光譜范圍內的光子,減少能量損失。硅電池帶隙為 1.1 eV,非常適合作疊層電池底電池,通過理論計算,再與一種帶隙 1.7 eV 的頂電池相結合,可以實現效率超過 30%的疊層電池。而鈣鈦礦電池具有優秀的材料性質,是制造頂電池的候選材料之一2。

������其中工藝開發簡單的是機械堆疊的四端結構(a),將兩個子電池獨立制備后堆疊在一起,相互之間只有光學耦合作用。這個結構的優點是各個子電池的制備工藝不互相制約,能各自采用好的工藝條件。但是四端疊層電池對電極有較高的要求,要求四個電極中其中三個為透明電極,進光面電極需要具備在寬光譜范圍內的高透過,中間兩個電極需要具備在紅外光譜范圍內的高透過。兩端引出的鈣鈦礦/晶硅疊層電池也被廣泛研究(d)。這種結構是在晶硅電池上直接生長鈣鈦礦電池,中間通過復合層或隧道結將兩個子電池串聯起來。與四端疊層電池相比,兩端疊層電池僅需要一個寬光譜透明電極,有利于降低制造成本。但該結構的限制在于1)要求兩個子電池具有近似的電流,這個電流匹配要求將頂電池理想帶隙限制在1.7-1.8eV的狹窄范圍內;2)要求頂電池功能層的制備不能影響底電池的性能,同時底電池表面成為頂電池的襯底,傳統絨面結構的晶硅底電池為制備高性能鈣鈦礦電池帶來了挑戰1。

�����疊層電池近年來實驗室效率進步明顯,效率已達 32.5%。在兩端疊層電池方面,2015年, Mailoa 和 Bailie 采用銀納米線作為鈣鈦礦電池的透明電極,結合n++/p++硅薄膜隧道結,制備出效率為 13.7%的兩端疊層電池;2018 年牛津光伏的鈣鈦礦/硅基電池效率突破 28%;2020 年德國柏林亥姆霍茲中心(HZB)打破其紀錄達到29.15%;在2022年 12 月 18 日,HZB 又刷新自己的紀錄將轉換效率提升至32.5%,該紀錄已獲得美國能源部國家可再生能源實驗室(NREL)的權威認證。

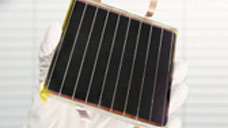

������鈣鈦礦電池制備過程與晶硅電池有較大差異。不同于晶硅電池組件的硅料-硅片-電池-組件的長產業鏈流程,鈣鈦礦電池從基礎的原材料開始到最終組件出廠全生產過程均在組件廠完成,特點為高度的一體化生產。精簡的生產過程可以使鈣鈦礦組件生產時間大大減少,根據能鏡公眾號報道,協鑫光電等頭部公司其產品從玻璃、膠膜、靶材、化工原料進入到組件成型的全過程時間可控制在 45 分鐘之內,而從傳統晶硅電池從硅料到組件整個過程約需要 3 天以上時間。

�����鈣鈦礦組件的 GW 級別產能投資僅約為晶硅組件的一半。根據協鑫光電測算,晶硅組件全產業鏈的投資成本約為 9.6 億元/GW,而鈣鈦礦組件的產能投資約為5 億元/GW,僅為晶硅組件的一半左右。其主要原因有:1)鈣鈦礦材料成本低廉,且對材料純度要求低。鈣鈦礦材料構成元素均為常見元素,成本相比硅材料低廉,且材料對雜質不敏感,通常只需要 95%的純度即可滿足使用需求,而硅料純度需達到 99.9999%或 99.99999%。2)產業鏈更短,所需設備更少,投資成本與能耗更低。晶硅電池的硅料-硅片-電池-組件的長產業鏈流程所需設備更多,硅料、硅片的制備也需要高溫環境,能耗更高。每1瓦晶硅組件制造的能耗約為 1.52 kWh,而鈣鈦礦組件的能耗為0.12 kWh,單瓦能耗約為晶硅組件的 1/10。

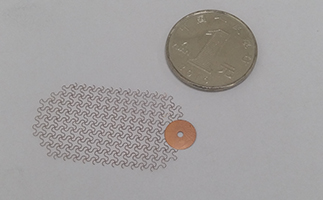

���鈣鈦礦電池擁有豐富的下游應用場景。除了大型地面電站和工商業屋頂光伏等傳統光伏發電領域,由于鈣鈦礦可以做到自然半透,同時顏色可調,所以可以作為發電幕墻,在光伏建筑一體化(BIPV)領域具有潛力,是鈣鈦礦商業化的重要切入點之一;另一方面,由于鈣鈦礦可做成柔性材料,所以可以制成可穿戴的移動電源。而類似太陽能汽車這種對于面積和重量敏感的應用場景,鈣鈦礦與晶硅疊層電池將是理想的選擇。

1.4 目前大面積鈣鈦礦電池穩定性仍有挑戰

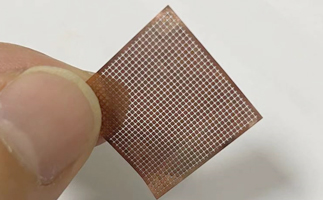

�������在鈣鈦礦大規模產業化的過程中,仍然有許多問題需要解決:1)穩定性問題。由于鈣鈦礦材料不穩定,濕、熱、光均會引起鈣鈦礦材料降解,雖然目前已能夠采取部分措施提升穩定性,例如準二維 PSCs、全無機PSCs、采用無機電荷傳輸層等,但都會以犧牲電池效率為代價,尚需進一步發展。2)大面積制備問題。雖然目前鈣鈦礦電池的實驗室效率成績矚目,但均是在小面積(1平方厘米以下)下實現,一旦大面積制備則難以控制其鈣鈦礦薄膜均勻性,導致光電轉換效率和穩定性都會出現明顯下降。這其中的難點在于晶體的結晶質量,讓溶液層揮發成均勻結晶層仍具有挑戰性。目前業界多采用添加劑來解決相關問題:南京工業大學秦天石教授團隊設計合成了一種多功能氟取代分子作為添加劑來誘導鈣鈦礦薄膜形成更加有序的結晶;香港城市大學的科研團隊通過在鈣鈦礦前驅體溶液中添加 4-胍基苯甲酸鹽酸鹽,使之能形成一個氫鍵橋接的中間相并調節結晶過程,從而形成高質量的鈣鈦礦薄膜,形成具有大顆粒、從底部到表面呈現連貫晶粒生長的鈣鈦礦薄膜。

���������3)材料含鉛。目前鉛元素是鈣鈦礦電池不可或缺的組成部分,但由于含鉛材料對環境的不友好性,必然會限制鈣鈦礦實際應用的方向。目前有部分研究采用錫元素替代鉛元素,但二價錫容易被氧化成四價錫,會導致電池性能下降。要完全實現無鉛化依然是鈣鈦礦電池領域一件充滿挑戰的難題。1 4)實驗室高效電荷傳輸層、金屬電極原材料昂貴。為追求效率,實驗室大多采用金、銀等貴金屬作為電極,電荷傳輸層采用 spiro-OMeTAD、PEDOT : PSS、PCBM等昂貴材料,難以大規模用于工業化生產中。因此仍需開發成本低、適合大規模制備、能保障電池效率的功能層材料。

二、鈣鈦礦電池產業化發展加速

2.1 國家政策支持鈣鈦礦電池發展

����鈣鈦礦電池是具有高轉換效率的清潔能源,符合我國碳達峰、碳中和的綠色發展要求,受到政策大力支持。在“十四五”開局之年 2021 年,開展鈣鈦礦等先進高效電池技術應用就已經寫在了可再生能源規劃中,在后續政策中也不斷提及,持續促進產業發展進步。

2.2 鈣鈦礦企業備受資本市場關注

2.2.1 鈣鈦礦產業融資情況

������鈣鈦礦具備高轉換效率、低成本、應用場景多元的優勢,在技術不斷發展過程中也受到了資本市場的不斷加碼。近年來鈣鈦礦產業進展迅速,相關鈣鈦礦企業開始越來越多受到資本市場的青睞,資本市場巨頭如 IDG、騰訊、紅衫等也加入了產業投資行列中。

2.2.2 鈣鈦礦企業產線推進情況

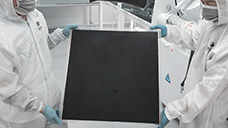

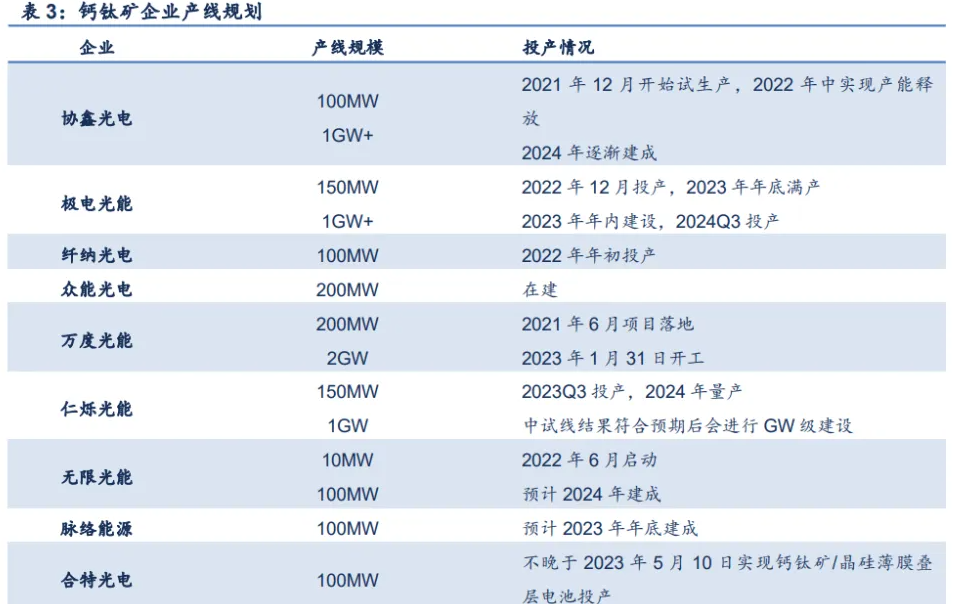

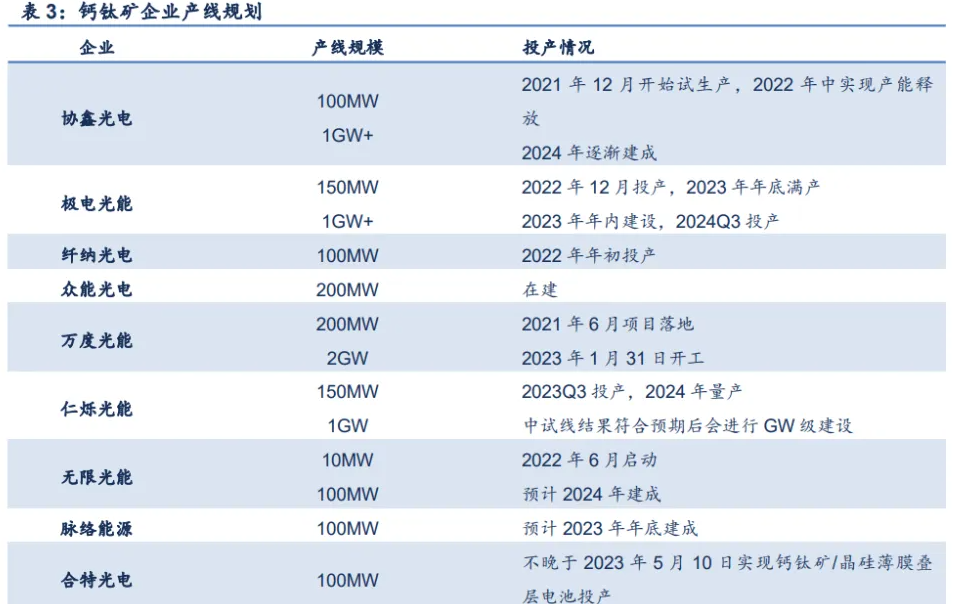

����隨著鈣鈦礦企業自身工藝進步與產業資本的持續高漲投入,行業內公司的產線推進迅速,頭部企業大多已投產百兆瓦級量產中試線,并在產品穩定性得到驗證后進一步探索GW級產線;新進入者也在跟進布局百兆瓦級中試線。

三、鈣鈦礦產業化發展帶來相關設備投資分析

3.1 產業化帶來新關鍵設備投資機會

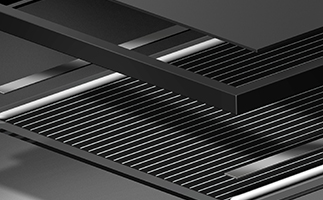

����鈣鈦礦電池產品結構原理和硅基電池差異較大,需全新的工藝流程和產線設備,目前產線所需的設備主要分為鍍膜設備、涂布設備、激光設備與封裝設備。鈣鈦礦電池在結構上由多個功能薄膜疊加而成,其制備在方法上也是在基底上一層層累置薄膜而成。整個過程中三層薄膜(空穴傳輸層、鈣鈦礦層、電子傳輸層)制備關鍵,涂布機、鍍膜設備(PVD、RPD)和激光設備為核心設備,制備大面積、高性能、均勻穩定、高質量的薄膜是其中關鍵。

3.2 激光刻蝕、鍍膜為鈣鈦礦生產核心環節

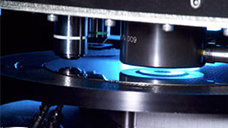

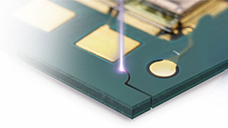

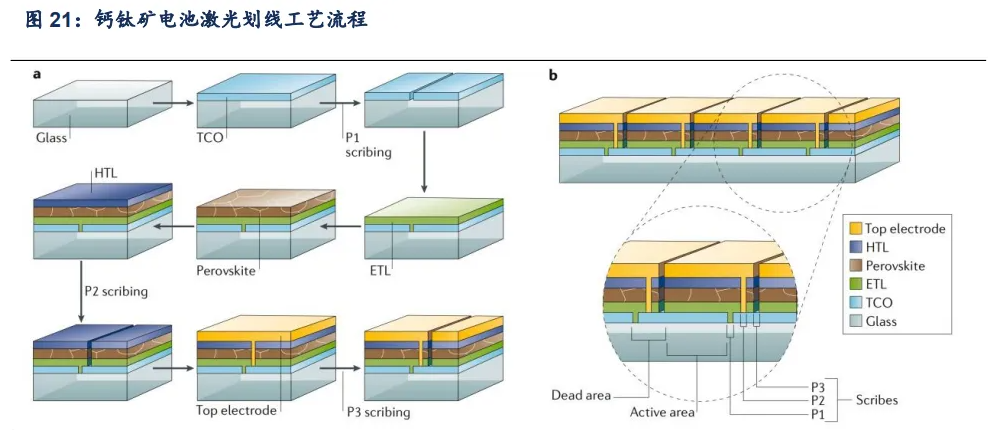

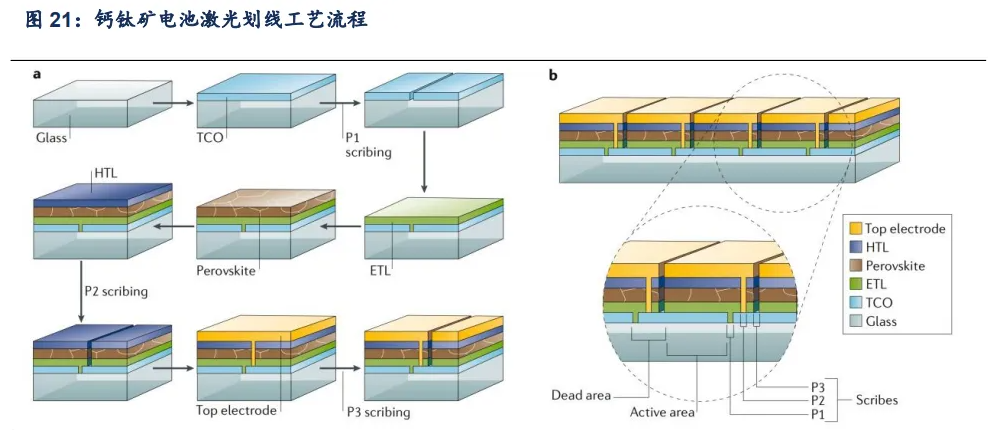

������激光工藝涉及到整個鈣鈦礦薄膜電池的制備流程,是整個生產流程中的必備環節。鈣鈦礦電池生產過程中需要分別進行 3 次平行激光刻蝕(P1-P3),并完成P4 的清邊。P1-P3 刻蝕環節的作用是切割電池表面,形成阻斷電流導通的單獨模塊,實現增大電壓和串聯電池的效果;P4 激光負責清邊以完成最后的封裝環節。每道激光具體作用如下所示:P1 激光刻蝕:在透明導電電極 TCO 沉積后,和電荷傳輸層沉積前,進行激光刻蝕,以形成彼此獨立的條形導電電極;P2 激光刻蝕:在第二電荷傳輸層沉積后,底電極沉積之前,進行激光刻蝕,去除HTL/鈣鈦礦層/ETL,留下 TCO 層,形成一個空縫。進行底電極層沉積時金屬會填滿這個空縫,從而將一個電池的底電極與下一個電池的透明頂電極相連;P3 激光刻蝕:去除相鄰電池的底電極/HTL(空穴層)/鈣鈦礦層/ETL(電子層),留下TCO 層,從而實現分離效果;P4 清邊:去除薄膜的邊緣區域,利用激光劃線劃分出區域后進行清除。

�������鈣鈦礦電池的鈣鈦礦層制備是核心。目前大面積鈣鈦礦薄膜制備方法主要有:刮刀涂布法、狹縫涂布法、噴涂法、噴墨打印法、軟覆蓋沉積法、氣相沉積法。刮刀涂布法優點是可大面積制備,設備要求低,維護簡單,而缺點是材料利用率低;狹縫涂布法優點是可大面積制備,可連續生產,材料利用率高,但對設備精度要求高;噴涂法設備成本低,但材料利用率低,易造成腔室污染;噴墨打印法可大面積制備,原料利用率高,但生產效率較低,噴墨頭的維護與更換復雜;軟覆蓋沉積法可大面積制備,但材料利用率低,生產效率較低;氣相沉積法可大面積制備,成膜質量好,但材料利用率低,生產效率較低。

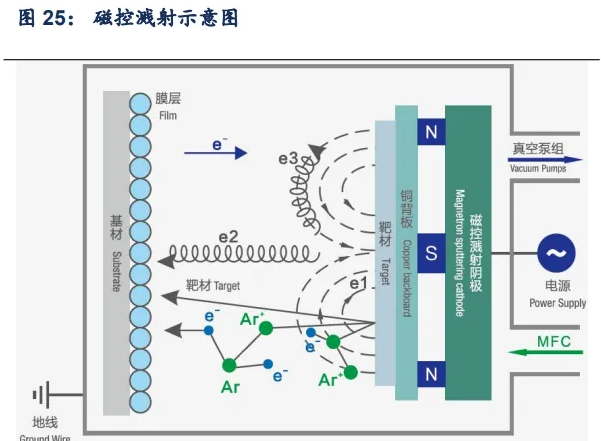

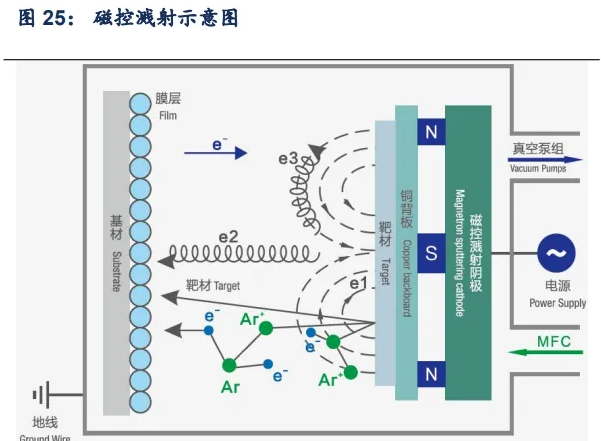

�������在制備空穴傳輸層、電子傳輸層時,常使用 PVD(物理氣相沉積)的真空鍍膜工藝,具體可分為蒸鍍、磁控濺射和離子鍍(RPD)等。

PVD 蒸鍍:依靠加熱膜材使表面組分以原子團或分子團形式被蒸發出來,并沉降在基片表面形成薄膜。

�����磁控濺射:用高能等離子體轟擊靶材,并使表面組分以原子團或離子形式被濺射出來,并沉積在基片表面,經歷成膜過程,最終形成薄膜。

�������離子鍍:在真空條件下,利用氣體放電使工作氣體或被蒸發物質(膜材)部分離化,在工作氣體離子或被蒸發物質的離子轟擊作用下,把蒸發物或其反應物沉積在被鍍基片表面。

����三種 PVD 工藝各自特點如下:蒸鍍的成膜速率與成膜純度高,技術成熟度高,但薄膜附著力一般;磁控濺射膜厚可控,重復性好,薄膜附著力強,技術成熟,但薄膜中間厚兩邊薄;離子鍍成膜質量更高,但靶材利用率一般。

������涂布工藝與鍍膜工藝都是制作鈣鈦礦電池核心層(空穴傳輸層/鈣鈦礦層/電子傳輸層)的主要工藝,目前各層結構制備方法選取上業界還沒有形成統一的共識,各種路線均在嘗試。涂布與 PVD 的主要區別有:涂布工藝為濕法工藝,成本低廉且材料利用率高,但膜厚均勻性較差;PVD 工藝為干法 ,設備昂貴,但成膜膜厚均勻性較好。

3.3 部分鈣鈦礦設備廠商已具備整線交付能力

������鈣鈦礦設備端發展較快,各工藝環節均有國內本土公司布局,且部分企業已經擁有整線設備的生產能力。目前捷佳偉創與眾能光電具備整線設備的生產能力,捷佳偉創設備種類涵蓋 RPD、PVD、PAR、CVD、蒸發鍍膜及精密狹縫涂布、晶硅疊層印刷等;眾能光電已與國內大型央國企、民營企業和知名高校科研機構累計完成近200 個單體工藝設備交付,產品包括涂布機、刮涂機、激光刻蝕機、PVD 和 ALD 等。

(本文僅供參考,不代表我們的任何投資建議。如需使用相關信息,請參閱報告原文。)